Običaj Izdržljivi električni skuter za mobilnost Proizvođači

Mobility Scooter velika je tehnološka inovacija u modernom prijevozu, nudeći siguran, udoban i učinkovit način kretanja za osobe s ograničenom pokretljivošću ili bilo koga tko traži udobnost.

Izrađen pomoću naprednih proizvodnih procesa i pouzdanih električnih pogonskih sustava, Mobility Scooter postao je poznat prizor u svakodnevnom životu.

Strukturno, električni skuter obično se sastoji od izdržljivog okvira, sjedala, upravljačke ručke, guma te temeljnog sustava napajanja i baterije. Okvir je izrađen od laganih materijala visoke čvrstoće kako bi se osigurala stabilnost i prenosivost. Sjedalo slijedi ergonomski dizajn, pružajući udobno iskustvo čak i na dužim vožnjama.

Ovi skuteri nude obilje značajki osim osnovnog kretanja. Većina naših modela opremljena je sustavima osvjetljenja kako bi se osigurala sigurnost tijekom putovanja noću ili u uvjetima slabe vidljivosti. Neki vrhunski modeli također uključuju podesive visine sjedala i kutove naslona kako bi zadovoljili personalizirane potrebe različitih korisnika.

Kada su u pitanju ciljani korisnici, Mobility Scooter posebno vole starije osobe jer im pomaže da s lakoćom obavljaju dnevne obveze, ležerne izlete i još mnogo toga. Oni također pružaju novu neovisnost osobama s invaliditetom ili onima na rehabilitaciji, uvelike poboljšavajući kvalitetu života i čineći putovanje jednostavnijim i ugodnijim.

-

Pozadina industrije i važnost primjene Starenje globalne populacije i sve veća potražnja za dostupnim rješenjima mobilnosti u zdravstvenoj skrbi...

ČITAJ VIŠE -

Pozadina industrije i važnost primjene The sklopiva električna invalidska kolica je postala kritična platforma mobilnosti u zdravstvu, in...

ČITAJ VIŠE -

The podizač pacijenata od aluminijske legure je neophodan uređaj u modernim zdravstvenim ustanovama, dizajniran da pomogne u sigurnom prijen...

ČITAJ VIŠE -

Održavanje i čišćenje skuteri za invalide bitno je osigurati njihovo optimalne performanse, dugovječnost i sigurnost . Pravilna njega...

ČITAJ VIŠE -

Kako se gustoća gradskog prometa nastavlja povećavati, kompaktna rješenja mobilnosti dobivaju sve veću primjenu za putovanja na kratke udaljenosti....

ČITAJ VIŠE

Kako osigurati da pogonski sustav električnog skutera zadovoljava standarde trajnosti FDA i CE certifikata?

Osnovni zahtjevi FDA i CE certifikata za trajnost pogonskog sustava

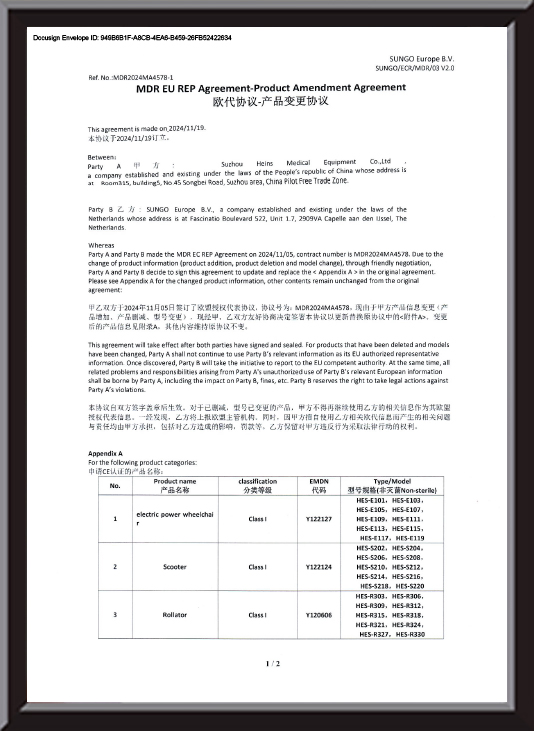

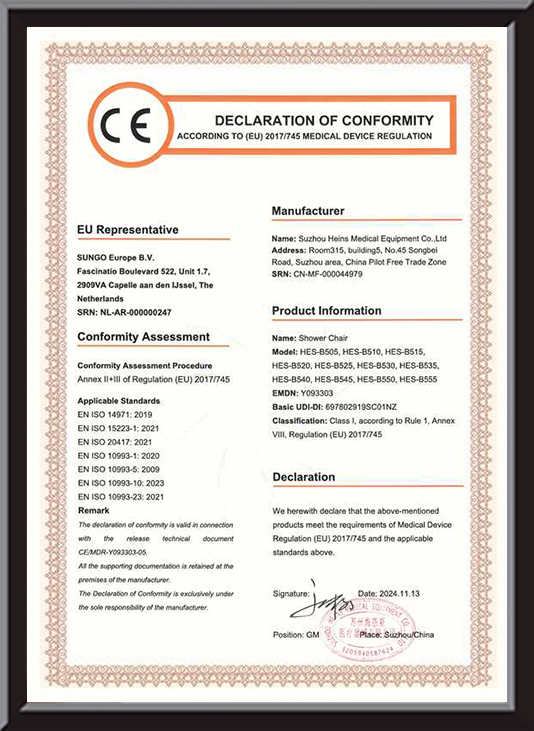

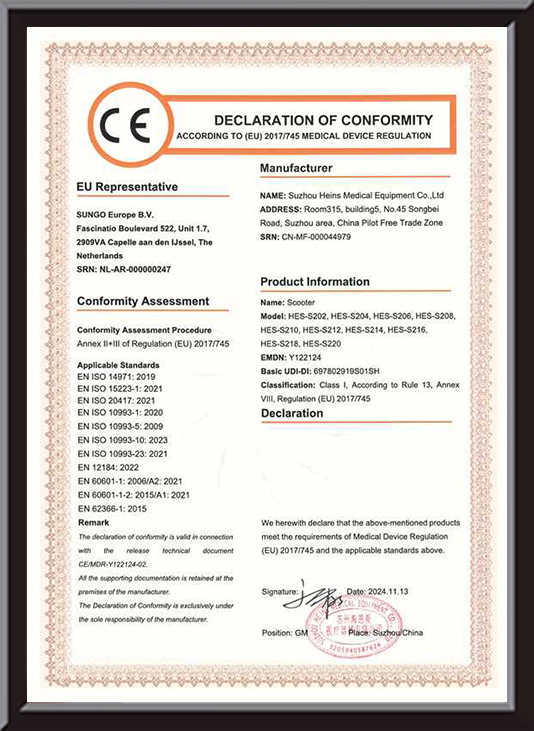

FDA (Američka agencija za hranu i lijekove) klasificira izdržljivi električni skuteri kao medicinska pomagala. Njegovi standardi trajnosti usredotočeni su na sigurnost, pouzdanost i prilagodljivost scenariju upotrebe pacijenta. Zahtijeva da elektroenergetski sustav nema funkcionalnih kvarova unutar očekivanog vijeka trajanja (obično 5-10 godina), s posebnom pažnjom na zaštitu od pregrijavanja motora, dizajn sprječavanja curenja baterije i stabilnost upravljačkog sustava. CE certifikat (EU Conformity Certification) temelji se na Direktivi o strojevima (2006/42/EC) i Direktivi o niskom naponu (2014/35/EU), s naglaskom na mehaničku čvrstoću, električnu sigurnost i prilagodljivost okolišu. Na primjer, sustav napajanja mora proći IP54 test otpornosti na vodu i prašinu, test temperaturnog ciklusa od -20 ℃ do 50 ℃, a kontinuirani radni vijek motora pod nazivnim opterećenjem mora biti ≥10 000 sati.

Zajednički zahtjevi njih dvoje uključuju:

Trajnost materijala: ključne komponente moraju biti otporne na starenje i koroziju i biti u skladu s RoHS direktivom o zaštiti okoliša;

Životni ciklus: stopa zadržavanja kapaciteta baterije nakon ≥1000 ciklusa punjenja i pražnjenja je ≥80%;

Stabilnost opterećenja: pod nazivnim opterećenjem (kao što je 150 kg), raspon fluktuacije izlazne snage je ≤±5%;

Tolerancija greške: sustav mora imati zaštitu od preopterećenja, isključivanje kratkog spoja i funkcije upozorenja na grešku.

Tehnički put i strategija implementacije za osiguranje trajnosti pogonskog sustava

(I) Optimizacija materijala i dizajna jezgrenih komponenti

Trajnost konstrukcije motornog sustava

Kao jezgra snage, trajnost motora ovisi o materijalu namota, dizajnu rasipanja topline i vijeku trajanja ležaja. Na primjer, upotreba NdFeB trajnih magneta za poboljšanje otpora magnetskog čelika na demagnetizaciju, u kombinaciji s potpuno zatvorenom vodom hlađenom strukturom za raspršivanje topline, može kontrolirati radnu temperaturu motora ispod 80°C (FDA zahtijeva da temperatura kućišta motora bude ≤95°C). Suzhou Heins Medical Equipment Co., Ltd. uključuje patentiranu tehnologiju u dizajn motora. Njegov sustav upravljanja motorom optimizira izlazni zakretni moment putem FOC vektorskog algoritma upravljanja i smanjuje utjecaj struje tijekom pokretanja/kočenja. Nakon testiranja, može produžiti vijek trajanja ležajeva motora na više od 20 000 sati, ispunjavajući zahtjeve dugotrajnog rada CE certifikacije.

Upravljanje vijekom trajanja baterijskog sustava

Paket baterija mora biti zaštićen i sustavom upravljanja toplinom i sustavom upravljanja baterijom BMS. Baterijski modul omotan je aluminijskom školjkom zrakoplovne kvalitete i kompozitnim materijalom od ugljičnih vlakana, koji ne samo da mogu poboljšati strukturnu čvrstoću (otpornost na ekstruziju od 1000 N bez deformacije), već i postići kontrolu temperaturne razlike od ±2 ℃ putem ugrađenog toplinski vodljivog silikona (FDA zahtijeva raspon radne temperature baterije od -10 ℃ ~ 45 ℃). BMS treba pratiti napon pojedinačne ćelije, temperaturu i brzinu punjenja i pražnjenja u stvarnom vremenu. Kada napon baterije odstupi od prosječne vrijednosti za ≥5%, sustav automatski pokreće zaštitu za balansiranje kako bi se izbjeglo smanjenje životnog vijeka uzrokovano prekomjernim punjenjem i prekomjernim pražnjenjem. Rješenje baterije testirala je treća strana, a stopa zadržavanja kapaciteta doseže 85% nakon 1C ciklusa punjenja i pražnjenja 1000 puta, što premašuje osnovne zahtjeve CE certifikacije.

Dizajn pouzdanosti regulatora i prijenosnog sustava

Kontroler treba koristiti trootporni premaz boje (otporan na vlagu, prašinu i slani sprej) kako bi zadovoljio razinu zaštite IP65 kako bi se nosio s vanjskim vlažnim okruženjima. Prijenosni mjenjač mora proći test trošenja abrazivnim tvarima. Na primjer, koriste se karburizirani i kaljeni zupčanici 20CrMnTi, a tvrdoća površine zuba doseže HRC58-62. Nakon 5000 sati rada pod opterećenjem, trošenje površine zuba je ≤0,05 mm. Dizajn prijenosne veze optimiziran je u patentu sklopive strukture. Smanjenjem zazora zahvata zupčanika (≤0,02 mm), smanjuje se radna buka i poboljšava trajnost prijenosnog sustava.

(II) Kontrola kvalitete procesa proizvodnje i opskrbnog lanca

Osiguranje preciznosti vrhunske proizvodne opreme

Točnost obrade osnovnih komponenti elektroenergetskog sustava izravno utječe na trajnost. Na primjer, njemački TRUMPF laserski stroj za rezanje koji koristi Suzhou Heins Medical Equipment Co., Ltd. može postići točnost rezanja od 0,01 mm za motorne silikonske čelične ploče i smanjiti gubitak jezgre; japanska Yaskawa robotska stanica za zavarivanje koristi tehnologiju praćenja luka kako bi čvrstoća zavarivanja ušice baterije bila ≥50N, izbjegavajući povećanje otpora kontakta uzrokovano lažnim zavarivanjem (CE zahtijeva porast temperature točke zavarivanja ≤30K). Radionica bez prašine (ISO8 razina) svoje 20.000 četvornih metara moderne proizvodne baze može osigurati da čestice nečistoća tijekom zavarivanja upravljačke ploče budu ≤0,5 μm, smanjujući rizik od kratkog spoja.

Upravljanje sljedivosti cjelokupnog procesa opskrbnog lanca

Ključne komponente (poput magneta motora i baterijskih ćelija) moraju dolaziti od dobavljača koji su prošli IATF16949 certifikat, a svaka serija materijala mora pružiti certifikat materijala i izvješća o ispitivanju pouzdanosti. Na primjer, baterijska ćelija mora proći test probijanja iglom UL1642 (bez požara i eksplozije), a ležaj motora mora imati certifikat životnog vijeka marki kao što su SKF ili FAG (životni vijek L10 ≥50 000 sati). Učinkovit sustav upravljanja opskrbnim lancem može postići sljedivost cjelokupnog procesa od skladištenja sirovina do isporuke gotovog proizvoda, osiguravajući da svaka komponenta pogonskog sustava ispunjava zahtjeve FDA i CE o sukladnosti materijala.

(III) Višedimenzionalni sustav ispitivanja i provjera sukladnosti certifikata

Test izdržljivosti koji simulira scenarije uporabe

Test mehaničkog opterećenja: Pričvrstite robusni mobilni skuter na vibracijski stol, simulirajte teške uvjete na cesti s frekvencijom od 3 Hz i amplitudom od ±50 mm i radite neprekidno 500 sati kako biste testirali čvrstoću na zamor nosača motora i nosača baterije (FDA zahtijeva da strukturni dijelovi nemaju pukotine i da vijci nisu labavi).

Ispitivanje ciklusa okoline: U komori s visokom i niskom temperaturom i vlagom, ciklus na -20 ℃ ~ 50 ℃ (svaka temperaturna točka održava se 8 sati) i primjena 95% vlažnosti tijekom 100 ciklusa za provjeru otpornosti elektroničkih komponenti kontrolera na vremenske uvjete (CE zahtijeva da otpor izolacije nakon ispitivanja bude ≥10 MΩ).

Test životnog ciklusa: Kontinuirano vozite s nazivnim opterećenjem (150 kg), bilježite temperaturu motora, slabljenje kapaciteta baterije i stopu kvarova kontrolera dok se ne dogodi prvi funkcionalni kvar i zahtijevajte srednje vrijeme između kvarova (MTBF) ≥ 10 000 sati (FDA standard za medicinske uređaje).

Provjera usklađenosti od strane certifikacijske agencije treće strane

Nakon prolaska internog testa, potrebno je povjeriti FDA-ovom laboratoriju (kao što je UL, TÜV) provođenje cjelovitog testiranja. Na primjer, baterijski sustav mora proći test sigurnosti prijevoza UN38.3 (obavezni zahtjev za CE certifikaciju), motor mora proći test učinkovitosti EN 60034-1 (razina IE3 ili viša), a kontroler mora biti u skladu sa standardom elektromagnetske kompatibilnosti EN 61000-6-3. Tijekom procesa certificiranja, proizvodi Suzhou Heins Medical Equipment Co., Ltd. dostavit će kompletnu tehničku dokumentaciju uključujući nacrte dizajna, izvješća o ispitivanju i certifikaciju materijala kako bi se osiguralo da je svaka veza sljediva.

(IV) Sustav upravljanja kvalitetom i mehanizam stalnog poboljšanja

Potpuna kontrola procesa prema ISO standardima

Na temelju zahtjeva ISO 13485 (Sustav upravljanja kvalitetom za medicinske proizvode) i ISO 9001, proizvodnja pogonskih sustava mora proći kroz:

Provjera dizajna (DV): Identificirajte potencijalne rizike putem FMEA (Failure Mode Analysis) tijekom faze istraživanja i razvoja. Na primjer, kada je razina rizika od pregrijavanja motora ≥8, potrebno je dodati redundantni dizajn temperaturnih senzora;

Provjera procesa (PV): CPK (Indeks sposobnosti procesa) provodi se praćenje ključnih procesa kao što su zavarivanje i sastavljanje, a potreban je CPK ≥ 1,33 kako bi se osigurala stabilnost procesa;

Inspekcija gotovog proizvoda (FQC): Svaki elektroenergetski sustav mora proći 100% funkcionalno testiranje (kao što je struja praznog hoda, vrijeme odziva zaštite od zastoja), a FDA zahtijeva stopu kvara od ≤ 0,1%.

Optimizacija trajnosti temeljena na podacima nakon prodaje

Analizirajte načine kvarova kroz zapise o jamstvu. Na primjer, ako kapacitet serije baterija prebrzo opada nakon 1 godine korištenja, potrebno je pratiti formulu elektrolita ili proces formiranja proizvodne serije i na vrijeme prilagoditi parametre. Uspostavljen je kompletan sustav povratnih informacija od kupaca za praćenje cijelog ciklusa od nabave dijelova do implementacije projekta. Podaci o kvarovima koje je prikupio njegov postprodajni tim redovito će se vraćati odjelu za istraživanje i razvoj radi iteracije trajnosti sljedeće generacije proizvoda, osiguravajući usklađenost sa zahtjevima FDA za "upravljanje životnim ciklusom" za medicinske uređaje.